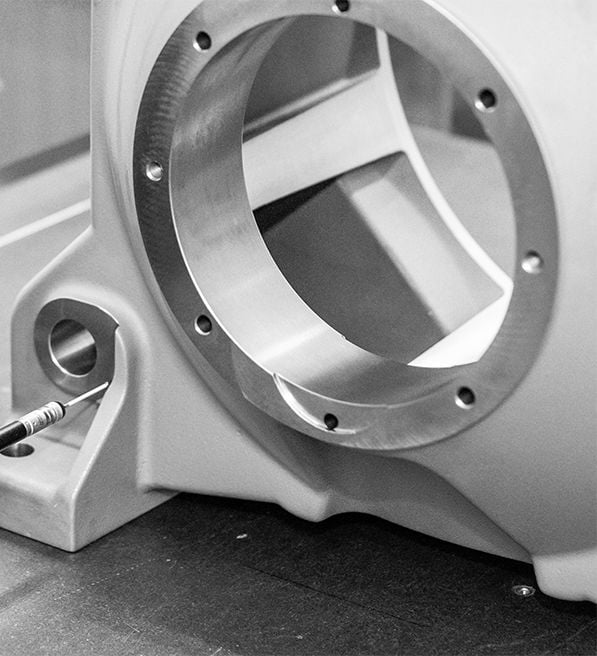

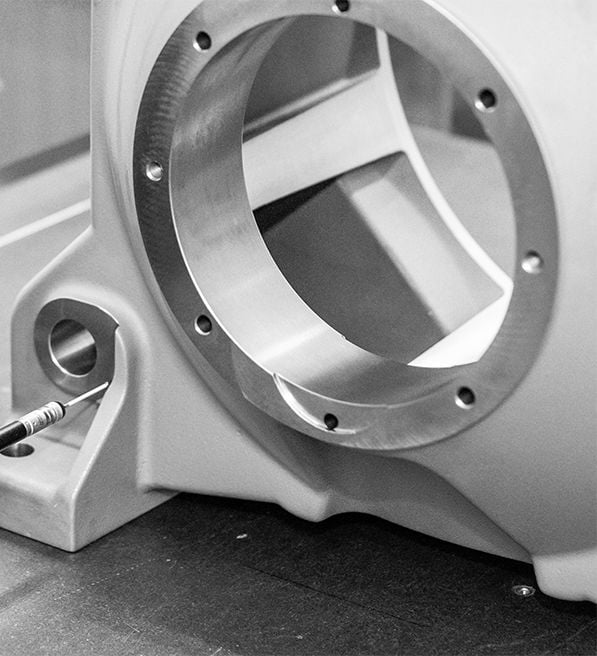

Specjalizujemy się w obróbce skrawaniem na maszynach CNC komponentów z żeliwa i stali.

Rocznie przetwarzamy ok. 12 000 ton różnego rodzaju elementów przeznaczonych do przemysłu motoryzacyjnego, maszynowego, kolejowego, hydraulicznego, maszyn rolniczych, maszyn budowlanych, silników elektrycznych oraz elektrowni wiatrowych.

Zapewniamy kompleksowy łańcuch dostaw: od materiału, poprzez obróbkę mechaniczną, aż do powłok antykorozyjnych (cynkowanie galwaniczne, fosforanowanie, malowanie, KTL etc.)

Drużyna FERRPOL-u zajęła 9 miejsce na 21 startujących zespołów.

zobacz więcej >Zakończenie nowej inwestycji w zakładzie w Masłowie, powiększenie powierzchni produkcyjno – magazynowej o 1000 m2

zobacz więcej >